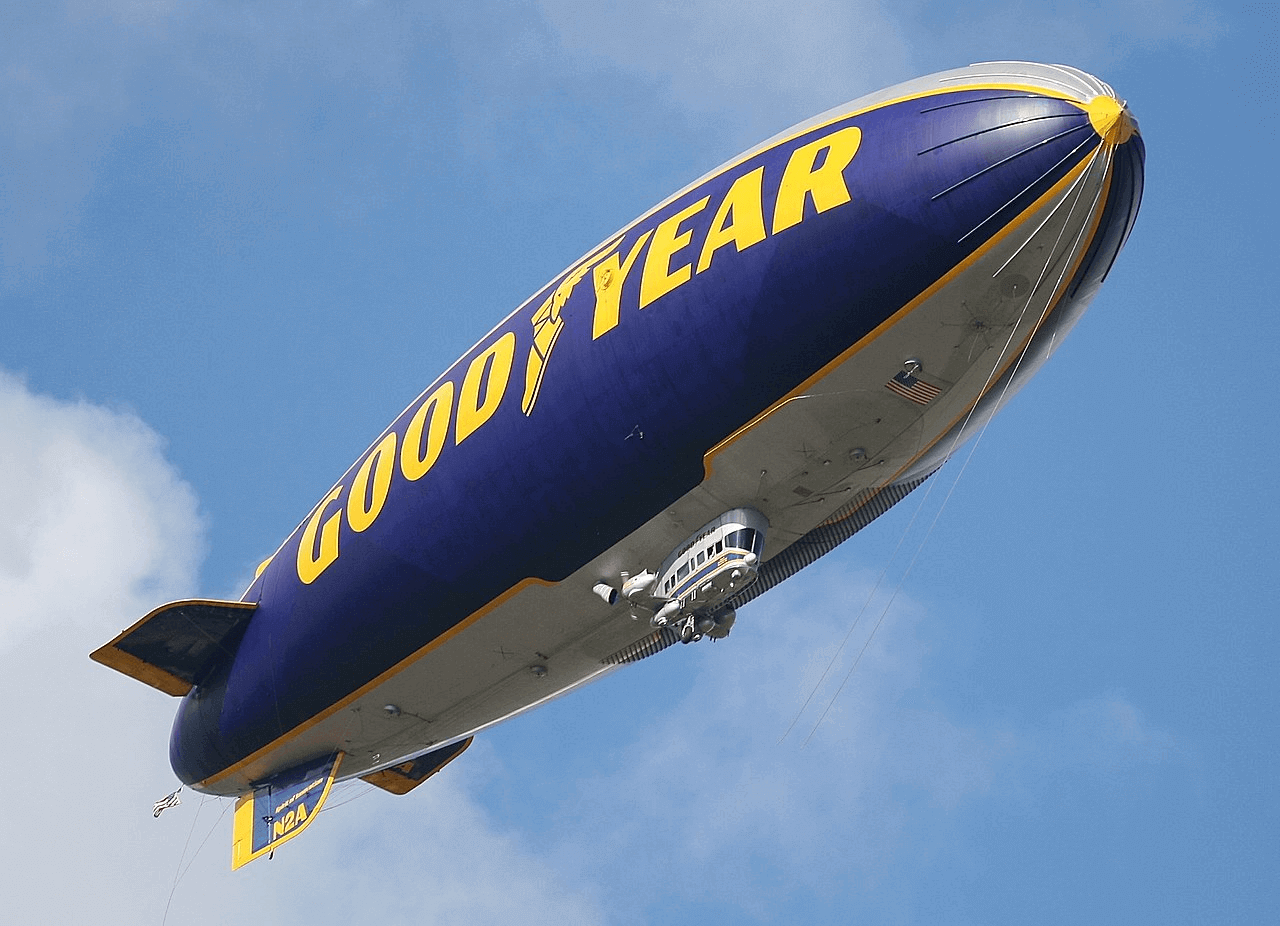

Avez-vous lu notre dernier article sur l’utilisation du caoutchouc pour les pneus (si vous ne l’avez pas fait, cliquez ici)? Si c’est le cas, vous savez donc sûrement que le processus actuel de traitement de ce matériau est le fruit de plus d’un siècle d’innovation. Or, en quoi consiste-t-il?

Si pour Charles Goodyear au XIXe siècle il suffisait d’ajouter un peu de soufre, aujourd’hui, le tout est beaucoup plus complexe. C’est par un mélange de caoutchoucs synthétiques et naturels, d’acides divers et même de noir de carbone qu’on réussit à former une gomme souple, mais qui résistera à l’usure de la route. Certains pneus contiennent même de l’huile de canola… On le prend parfois pour acquis, mais, comme vous allez le découvrir, il y a énormément de travail dans le caoutchouc de chaque pneu!

Comme à l’époque coloniale, le tout commence par un arbre, habituellement l’Hevea brasiliensis ou arbre à caoutchouc. Cet arbre, comme près de 200 autres plantes, dont le fameux pissenlit, produit du latex. Ce liquide est ensuite mélangé à des acides pour le solidifier. La pâte qui résulte est découpée en feuilles avant d’être pressée, séchée et distribuée à travers le monde. Les caoutchoucs synthétiques, eux, sont faits à partir de polymères traditionnellement trouvés dans le pétrole brut.

Dans les dernières années, cependant, dans le but de réduire leur empreinte de carbone, certains manufacturiers de caoutchouc se sont tournés vers l’huile végétale. Ainsi, aujourd’hui, il est possible de trouver des gommes faites à partir d’huile de canola, de tournesol, d’orange ou même de guayule, un petit arbuste désertique particulièrement concentré en polymères.

Qu’il soit synthétique ou naturel, ce sont ces molécules qui rendent le caoutchouc parfait pour la fabrication de pneus. S’il est possible de les étirer facilement, elles reprendront leur forme originale aussitôt que la force est relâchée.

Des tonnes d’ingrédients

Une fois à l’usine de pneus, on transforme ces caoutchoucs bruts en gomme par l’ajout d’agents de remplissages et de multiples produits chimiques. Les agents de remplissage donnent au pneu sa traction et le rendent plus résistants. On utilise en grande partie du noir de carbone et de la silice, mais on complète souvent avec des ingrédients naturels comme de la sciure de bois, des coques de noix et même de la fécule de maïs.

C’est également à cette étape qu’on rajoute les différents additifs responsables de la vulcanisation. On y mélange donc du soufre, mais aussi des antioxydants et antiozonants pour protéger le pneu des rayons du soleil et des dommages causés par l’air. C’est en changeant la proportion de ces ingrédients que les manufacturiers sont capables de rendre leurs pneus plus résistants, moins énergivores et plus sécuritaires Après tous ces traitements, il est enfin prêt à être extrudé dans des moules et assemblé.

Charles Goodyear n’a pas vécu assez longtemps pour voir l’utilité de sa découverte dans le monde de l’automobile. Pourtant, c’est à lui qu’on doit l’idée de base du processus qui vous permet de parcourir les routes en toute sécurité. En ajoutant simplement quelques ingrédients à sa recette, il est aujourd’hui possible de fabriquer une panoplie de gommes différentes, adaptées à toutes les utilisations. Ainsi, la prochaine fois que vous verrez un pneu, pensez à tout ce qui se cache dans sa gomme. Après tout, c’est grâce à elle si votre voiture peut rouler!